Bewertung der technischen Expertise bei OEM-Formereifertigern

Materialfachwissen für Plastik-Endkappen-OEM-Projekte

Die Materialauswahl ist in OEM-Projekten, insbesondere bei der Produktion von Kunststoff-Endkappen, entscheidend, da sie erheblich die Haltbarkeit und Leistung beeinflusst. Die Wahl des richtigen Materials kann den Unterschied zwischen einem Produkt machen, das Belastungen standhält, und einem, das vorzeitig versagt. Für Kunststoff-Endkappen werden oft Polyethylen und Polypropylen bevorzugt aufgrund ihrer vielseitigen Eigenschaften – sie erhöhen die Haltbarkeit durch ihre Chemikalienresistenz, ihr geringes Gewicht und ihre Robustheit. Polypropylen zeichnet sich durch Flexibilität und Chemikalienresistenz aus, während Polyethylen über eine beeindruckende Widerstandsfähigkeit gegen Einschläge und feuchte Bedingungen verfügt. Branchenstandards wie ASTM und ISO bieten möglicherweise Leitlinien, die helfen, die Materialauswahl den Qualitätsanforderungen anzupassen und sicherzustellen, dass die Endkappen strengen Leistungsanforderungen gerecht werden. Eine sorgfältige Materialauswahl spielt somit eine wichtige Rolle bei der Sicherstellung einer langen Lebensdauer und optimaler Leistung unter verschiedenen Umweltbedingungen.

Fortschrittliche Maschinen für Formenbau-Plastikmaschinen-Betrieb

Der Erfolg von Spritzgießverfahren, insbesondere bei der Herstellung von Komponenten wie Kunststoff-Endkappen, hängt erheblich von der verwendeten fortgeschrittenen Maschinenpark ab. Spritzgießmaschinen zeichnen sich durch ihre Fähigkeit aus, komplexe Formen präzise herzustellen. Neuerliche Fortschritte betonen Automatisierung und hohe Präzisionsfähigkeiten, die entscheidend für die Minimierung von Abfall und die Steigerung der Effizienz sind. Automatisierung sowie computergesteuerte Kontrollen gewährleisten konsistente Produktqualität und schnellere Produktionszyklen. Branchenexperten haben gezeigt, dass Investitionen in neueste Technologien zu einem höheren Durchsatz und einer besseren Qualität führen. So betonen Branchenstudien, wie digitalisierte Systeme in diesen Maschinen zu reibungsloseren Abläufen und verfeinerten Ausgaben führen, was Gewinn und Nachhaltigkeit in den Produktionsprozessen fördert. Während Hersteller neue Technologien übernehmen, können sie Ertragssteigerungen erwarten, die sowohl die Produktionsqualität als auch die wirtschaftlichen Erträge stärken.

Bewertung der Produktionsfähigkeiten und Skalierbarkeit

Individuelle Kunststoff-Injektionsformungslösungen

Individuelle Kunststoff-Injektionsformung ist entscheidend für die Schaffung maßgeschneiderter Lösungen in zahlreichen Branchen, wodurch Unternehmen spezifische Design- und Funktionsanforderungen erfüllen können. Sie umfasst die präzise Bearbeitung von Materialien, um eindeutigen Spezifikationen gerecht zu werden, was die Funktionalität und Attraktivität des Produkts in seiner vorgesehenen Anwendung verbessert. Zum Beispiel ermöglicht es im Automobilbereich Herstellern, komplexe Teile zu entwerfen, die sich nahtlos in moderne Fahrzeugarchitekturen einfügen, was die Leistung und das Benutzererlebnis steigert. Durch das Angebot von maßgeschneiderten Lösungen können Unternehmen die Kundenzufriedenheit und -treue erhöhen, wie verschiedene Fallstudien belegen, die eine verbesserte Interaktion aufgrund einer besseren Produktanpassung und Funktionalität zeigen.

Flexibilität bei Hoch- und Niedrigvolumenfertigung

Die Entscheidung zwischen Hoch- und Niedrigvolumenproduktion ist entscheidend und hängt von mehreren Faktoren ab, wobei sowohl Vorteile als auch Herausforderungen auftreten. Eine Hochvolumenfertigung ermöglicht eine kosten-effiziente Produktion während Phasen hoher Nachfrage, während Niedrigvolumenläufe Flexibilität und Anpassungsfähigkeit bieten. Hersteller müssen Nachfrageschwankungen geschickt ausgleichen, indem sie flexible Strategien entwickeln, die den unterschiedlichen Bedürfnissen der Kunden gerecht werden. Laut Branchenberichten besteht ein Trend hin zu mehr maßgeschneiderten Produktionsansätzen, die spezifischen OEM-Anforderungen gerecht werden. Diese Anpassungsfähigkeit stellt sicher, dass Produktionsstrategien auf kommende Trends abgestimmt sind und widerspiegelt ein wachsendes Interesse bei OEM-Kunden an individuellen Produktionslösungen.

Integration von Automatisierung in Formgießprozesse

Automation spielt eine entscheidende Rolle bei der Steigerung von Effizienz und Konsistenz in Fertigungsprozessen. Schneidige Technologien wie Robotik und KI werden zunehmend in die Fertigung integriert, um Vorgänge zu vereinfachen, menschliche Fehler zu reduzieren und die Ressourcennutzung zu optimieren. Diese Fortschritte verbessern nicht nur die Produktionsfähigkeiten, sondern gewährleisten auch Präzision und weniger Abfall. Zum Beispiel kann die Implementierung von künstlich-intelligent gesteuerten Systemen Maschinenverschleiß vorhersagen und Wartung proaktiv durchführen, was die Downtime erheblich reduziert und einen reibungslosen Prozessablauf sicherstellt. Das Akzeptieren von Automatisierung ist essenziell, um im modernen Fertigungssektor wettbewerbsfähig zu bleiben und bietet erhebliche Verbesserungen in Bezug auf Produktivität und Kosteneffizienz.

Qualitätssicherung und Zertifizierungen

ISO 13485 Konformität für Medizingeräte-Fertigung

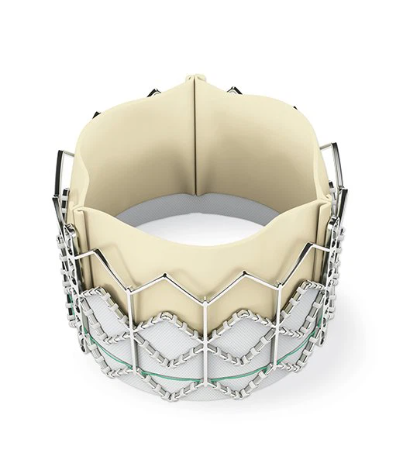

Die Übereinstimmung mit ISO 13485 spielt eine zentrale Rolle für Hersteller, die in der Produktion von Medizinprodukten tätig sind, um strengste Standards in allen Betriebsabläufen einzuhalten. Diese Zertifizierung unterstreicht das Engagement eines Herstellers, die höchsten Qualitäts- und Sicherheitsstandards zu wahren, was für medizinische Anwendungen entscheidend ist, da hier das Wohlergehen der Patienten auf dem Spiel steht. Mit diesen Leitlinien können Unternehmen ein Qualitätsmanagementsystem implementieren, das alle Aspekte abdeckt, von der Bewertung von Lieferanten bis hin zu Risikomanagementprozessen. Führende Hersteller wie MedAccred sind Beispiele für vollständig konforme Einheiten. Zertifizierungsstellen und regelmäßige Audits stellen sicher, dass diese Standards konsistent eingehalten werden, was zusätzliche Sicherheitsschichten sowohl für OEMs als auch für Endanwender bietet.

In-Prozess-Tests und Defektprevention-Strategien

Um die Qualitätskontrolle im Fertigungsprozess aufrechtzuerhalten, verwenden OEM-Hersteller verschiedene Testmethoden im Prozess, die darauf abzielen, potenzielle Mängel frühzeitig zu identifizieren und zu beheben. Strategien wie statistische Prozesskontrolle (SPC), automatisierte optische Inspektion (AOI) und Echtzeitüberwachung sind gängige Ansätze, die den Herstellern ermöglichen, Anomalien zu erkennen und sie vor der Massenproduktion zu korrigieren. Darüber hinaus sind Mängelpräventionsstrategien entscheidend für die Reduktion von Produktausfällen und die Minimierung von Verschwendung, was letztlich die Produktzuverlässigkeit erhöht. Laut jüngsten Branchenstudien gibt es eine bemerkenswerte Reduzierung der Mangelraten um bis zu 30 %, wenn konsistente Tests im Prozess angewendet werden. Diese proaktiven Maßnahmen unterstreichen die Bedeutung robuste Testprotokolle einzuführen, um die Qualitätssicherung aufrechtzuerhalten.

Branchenerfahrung und Fokus auf Medizinprodukte

Fallstudien zur Produktion von Klasse-III-Medizinprodukten

Beim Herstellen von Klasse-III-Medikamententeilen sind die Herausforderungen oft komplex und erfordern innovative Lösungen sowie präzise regulatorische Einhaltung. Durch die Analyse verschiedener Fallstudien haben Hersteller diese Hindernisse durch anpassungsfähige Prozesse und sorgfältiges Ingenieurwesen bewältigt. Die strengen regulatorischen Anforderungen für Klasse-III-Komponenten, die oft lebensrettende Geräte umfassen, erfordern eine gründliche Validierung und Qualitätsicherung, um die Sicherheit der Patienten zu gewährleisten. So haben Hersteller fortgeschrittene Modellierungsverfahren und umfassende Prototypentests genutzt, um den strengen Standards der FDA gerecht zu werden. Diese Fallstudien illustrieren nicht nur die beteiligten Herausforderungen, sondern betonen auch erfolgreiche Innovationen hinsichtlich Materialauswahl, Produktions-effizienz und Produktsicherheit, was letztendlich sicherere und effektivere Medizinprodukte zur Folge hat. Durch die Untersuchung dieser Beispiele wird klar, dass das Bewältigen regulatorischer und technischer Herausforderungen entscheidend für den Erfolg bei der Produktion von Klasse-III-Medizinprodukten ist.

Anpassung an regulatorische Änderungen in der Gesundheitsversorgungsproduktion

Das Gesundheitswesen-Produktionsumfeld entwickelt sich kontinuierlich weiter, angetrieben von regulatorischen Änderungen, die die OEM-Molding-Industrie beeinflussen. Aktuelle Updates haben stärkere Compliance-Maßnahmen betont, um die Sicherheit der Patienten und die Wirksamkeit der Produkte zu verbessern. Hersteller müssen in ihren Protokollen flexibel und anpassungsfähig sein, um kompatibel und wettbewerbsfähig zu bleiben. Zum Beispiel ermöglicht die Integration von Automatisierung und Echtzeit-Überwachungssystemen es den Herstellern, auf neue Anforderungen ohne erhebliche Störungen schnell zu reagieren. Laut Branchenexperten sorgen diese technologischen Anpassungen nicht nur für Compliance, sondern optimieren auch Produktionsprozesse, was die gesamte operative Effizienz erhöht. Die Akzeptanz solcher Veränderungen geht nicht nur um Compliance; sie bahnt den Weg für Hersteller, an der Spitze von Innovation und Qualität im Gesundheitswesen-Produktionsbereich zu stehen. Mit den richtigen Strategien können Unternehmen die durch regulatorische Aktualisierungen entstehenden Komplexitäten effektiv bewältigen und sowohl Compliance als auch Marktführerschaft sicherstellen.

Kommunikation und Transparenz in der Lieferkette

Echtzeit-Projektverfolgungssysteme

Die Implementierung von Echtzeit-Projektverfolgungssystemen im OEM-Molding-Prozess bietet zahlreiche Vorteile. Erstens erhöhen diese Systeme die Transparenz, indem sie aktuelle Informationen über den Fortschritt und den Status von Projekten bereitstellen. Diese Transparenz fördert Vertrauen und Zufriedenheit bei Kunden und stärkt langfristig Partnerschaften und Beziehungen. Darüber hinaus ermöglichen Projektverfolgungssysteme es Unternehmen, potenzielle Engpässe frühzeitig zu erkennen und zu beheben, um geplante Zeiträume und Qualitätsstandards konsequent einzuhalten. In der Molding-Industrie weit verbreitete Software umfasst Plattformen wie Asana, Trello und Microsoft Project, die durch maßgeschneiderte Funktionen effizientes Projektmanagement für Hersteller ermöglichen.

Mehrsprachige Unterstützung für globale Partnerschaften

In dem heutigen globalen Markt ist multilingualer Support entscheidend für erfolgreiche Geschäftsbeziehungen und effektive Kommunikation. Sprachbarrieren können erheblich die Projektzeiträume und Qualität beeinträchtigen, was den multilingualen Support zu einer essenziellen Fähigkeit für jedes Unternehmen macht. Effektive Kommunikation stellt sicher, dass alle Beteiligten auf derselben Wellenlänge sind, Missverständnisse reduziert und Zusammenarbeit gefördert wird. Zum Beispiel sehen multinational tätige Organisationen, die erfolgreich multilinguale Kommunikation genutzt haben, oft verbesserte Projektresultate und stärkere globale Partnerschaften. Fallstudien betonen, wie Unternehmen, die in multilingual begabte Mitarbeiter oder Übersetzungsleistungen investiert haben, jenen überlegen waren, die es nicht taten, und verdeutlichen damit die Bedeutung dieser Fähigkeit für internationalen Erfolg.

FAQ

Welche sind die wichtigsten Materialien, die bei der Herstellung von Kunststoff-Endkappen verwendet werden?

Polyethylen und Polypropylen sind Schlüsselmaterialien bei der Herstellung von Kunststoff-Endkappen aufgrund ihrer robusten Chemieresistenz, leichten Natur und Impaktstärke.

Wie wirkt sich Automatisierung auf den Formprozess aus?

Automatisierung verbessert Formprozesse durch erhöhte Effizienz, Konsistenz und Präzision, wodurch menschliche Fehler und Ressourcenschwund reduziert werden.

Warum ist die Konformität mit ISO 13485 für das Medizinprodukteformen wichtig?

Die Konformität mit ISO 13485 gewährleistet hohe Qualitäts- und Sicherheitsstandards in der Produktion von Medizinprodukten, was entscheidend für die Erhaltung der Gesundheit von Patienten ist.

Was ist die Bedeutung von mehrsprachiger Unterstützung in globalen Partnerschaften?

Mehrsprachige Unterstützung ist wichtig, um Sprachbarrieren zu überwinden, die Kommunikation zu verbessern und eine effektive Zusammenarbeit in globalen Partnerschaften zu fördern.

Inhaltsverzeichnis

-

Bewertung der technischen Expertise bei OEM-Formereifertigern

- Materialfachwissen für Plastik-Endkappen-OEM-Projekte

- Fortschrittliche Maschinen für Formenbau-Plastikmaschinen-Betrieb

- Bewertung der Produktionsfähigkeiten und Skalierbarkeit

- Individuelle Kunststoff-Injektionsformungslösungen

- Flexibilität bei Hoch- und Niedrigvolumenfertigung

- Integration von Automatisierung in Formgießprozesse

- Qualitätssicherung und Zertifizierungen

- ISO 13485 Konformität für Medizingeräte-Fertigung

- In-Prozess-Tests und Defektprevention-Strategien

- Branchenerfahrung und Fokus auf Medizinprodukte

- Fallstudien zur Produktion von Klasse-III-Medizinprodukten

- Anpassung an regulatorische Änderungen in der Gesundheitsversorgungsproduktion

- Kommunikation und Transparenz in der Lieferkette

- Echtzeit-Projektverfolgungssysteme

- Mehrsprachige Unterstützung für globale Partnerschaften

- FAQ