Einführung

Die Auswahl der richtigen Formmaterialien ist bei der OEM-Fertigung entscheidend, aufgrund ihrer erheblichen Auswirkungen auf die Produktqualität und -leistung. Hochwertige Materialien stellen sicher, dass Formen den strengen Anforderungen des Fertigungsprozesses gerecht werden, was zu überlegenen Endprodukten führt. Produkte Die Wahl der Materialien beeinflusst die Haltbarkeit, wodurch Produkte im Laufe der Zeit Verschleiß widerstehen können.

Die Qualität der Formmaterialien beeinflusst nicht nur die Produktfestigkeit, sondern auch die Produktionskosten erheblich. Hochwertige Materialien sind zwar initially teurer, können jedoch durch weniger Fehler und Nacharbeiten Kosten sparen. Darüber hinaus übersetzt sich die Langlebigkeit von qualitativ hochwertigen Formen oft in längere Zeiträume zwischen Werkzeugersetzungen, was die langfristige Rentabilität für Hersteller erhöht. Das Verständnis dieser Faktoren unterstreicht die Bedeutung einer gründlichen Bewertung der Materialoptionen in der OEM-Fertigung, da sie eine Schlüsselrolle sowohl bei unmittelbaren Ausgaben als auch bei der langfristigen wirtschaftlichen Machbarkeit spielen.

Stahlformen

Hohe Haltbarkeit und Wärmebeständigkeit

Stahlformen sind für ihre außergewöhnliche Haltbarkeit und Wärmebeständigkeit bekannt, was sie zu einem unverzichtbaren Werkzeug in der OEM-Spezialformung macht. Diese Formen können extreme Temperaturen aushalten, ein entscheidender Faktor bei Hochtemperaturanwendungen wie Spritzgussschmieden. Die Robustheit von Stahl sorgt für minimales Verschleiß und Verformung, wodurch eine längere Lebensdauer im Vergleich zu anderen Materialien erreicht wird. Zum Beispiel verwenden Spritzgussvorhaben oft Stahlarten wie S-7 aufgrund ihrer Stabilität während der Wärmebehandlung und ihrer hervorragenden Widerstandsfähigkeit gegen Weichwerden bei erhöhten Temperaturen, wie im Referenzinhalt erwähnt. Diese Fähigkeit gewährleistet Präzision, Qualität und ein verringertes Risiko von Fehlern in der Massenproduktion.

Ideal für Hochvolumenproduktion

Stahlformen bieten insbesondere für die Fertigung in großen Auflagen besondere Vorteile, da sie über viele Zyklen hinweg präzise Abmessungen aufrechterhalten. Trotz der höheren anfänglichen Investitionskosten für Stahlformen wird dieser Aufwand oft durch ihre Langlebigkeit und Zuverlässigkeit in Massenproduktionskontexten kompensiert. Die Verwendung robuster Werkzeugsstähle wie P-20 und H-13 sorgt für eine konsistente Leistung bei langen Produktionsläufen und ermöglicht Herstellern eine geringere Kosten pro Einheit zu erreichen. Dies liegt daran, dass die Stärke und Stabilität von Stahlformen zu weniger Wartung und weniger Downtime führen, was sie auf lange Sicht zu einer kosteneffizienten Wahl macht. Ihre Fähigkeit, umfangreiche Produktionsläufe zu bewältigen, macht sie zur idealen Lösung für Hochauflagen-Fertigungsanwendungen.

aluminium molds

Leichtgewicht und kostengünstig

Aluminiumformen werden wegen ihrer Leichtgewichtigkeit und Kosteneffizienz bevorzugt. Das erheblich geringere Gewicht von Aluminium im Vergleich zu Stahlformen macht sie einfacher zu handhaben und zu modifizieren, was insbesondere in Fertigungsprozessen, die häufige Anpassungen erfordern, einen besonderen Vorteil darstellt. Diese Handhabungseinfachheit wird durch einen budgetfreundlicheren Preispunkt ergänzt, was Aluminiumformen zu einer attraktiven Option für Startups und kleinere Unternehmen macht. Darüber hinaus passt ihre Kostengünstigkeit besonders gut zu Unternehmen, die sich auf kurze Produktionsläufe konzentrieren, wodurch diese Firmen hohe Standards einhalten können, ohne übermäßige finanzielle Ausgaben zu tätigen.

Geeignet für kleine bis mittlere Produktionsläufe

Aluminiumformen zeichnen sich in kleinen bis mittleren Produktionsserien durch kurze Lieferzeiten und Flexibilität im Fertigungsprozess aus. Diese Anpassungsfähigkeit beruht auf ihrer Fähigkeit, schnellere Startphasen und einfachere Eingriffe während der Formgebung zuzulassen, was in Situationen essenziell ist, in denen Rapid Prototyping oder begrenzte Produktstarts erforderlich sind. Branchen, die Flexibilität und Geschwindigkeit bei der Einführung neuer Produkte verlangen, bevorzugen oft Aluminiumformen aus diesen präzisen Gründen. Dank ihrer kürzeren Lieferzeiten bieten Aluminiumformen eine ausgezeichnete Wahl für Unternehmen, die schnell von der Idee zum Produkt übergehen müssen, um sicherzustellen, dass die Produktion mit den Marktbedürfnissen Schritt hält.

Silikon Formen

Flexibel und ideal für komplexe Designs

Silikonformen werden sehr geschätzt für ihre Flexibilität und ihre Fähigkeit, feinste Details aufzunehmen, was sie zu perfekten Werkzeugen für komplexe Designs macht. Die biegsame Natur von Silikon stellt sicher, dass sogar die zartesten und detailliertesten Formen hergestellt werden können, ohne an Qualität einzubüßen. Diese Flexibilität übertrifft nicht nur bei der Replikation komplexer Formen, sondern reduziert auch das Risiko von Schäden während des Entformungsprozesses – ein kritischer Vorteil bei der Bearbeitung feiner und zerbrechlicher Designs. Für Branchen, die Präzision und Detailgenauigkeit benötigen, wie beispielsweise bei der Herstellung von maßgeschneiderten Formen für OEM-Formgebung, sind Silikonformen unverzichtbar.

Für Prototyping und Kleinserienproduktion verwendet

Silikonformen sind unglaublich nützlich für das Prototyping und die Kleinstserienproduktion aufgrund ihrer Kosteneffizienz und ihrer Fähigkeit, schnell hergestellt zu werden. Bei der Entwicklung neuer Produkte ist die Möglichkeit, Formen schneller und kostengünstiger als mit traditionellen Methoden zu erstellen, entscheidend. Dieser Vorteil ermöglicht es Herstellern, neue Designs und Marktpassungen effizient zu testen, ohne erhebliche finanzielle Investitionen zu tätigen. Darüber hinaus eignen sich Silikonformen gut für kleine Produktionsserien, da sie die Flexibilität bieten, sich an sich ändernde Designanforderungen anzupassen und Produkte agil auf den Markt zu bringen. Egal ob für individuelle oder Standarddesigns, Silikonformen bieten eine praktische und wirtschaftliche Lösung für viele Fertigungsbedarfe.

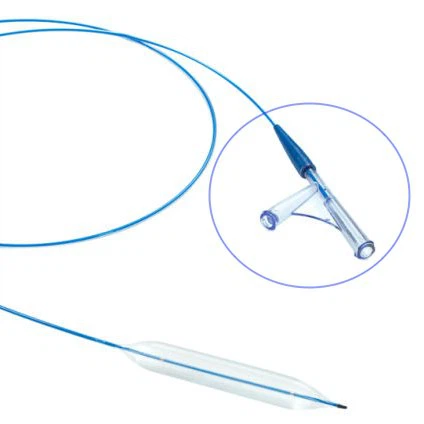

Verbund- und Hybriddüsen

Kombinieren von Materialien für spezifische Anwendungen

Verbundwerkstoffe nutzen eine Kombination aus Materialien, um bestimmte Eigenschaften wie Zugfestigkeit und Wärmebeständigkeit zu verbessern. Die Verwendung von Hybridmaterialien ermöglicht es Herstellern, Formen genau den einzigartigen Anforderungen verschiedener Produktionsanwendungen anzupassen. Diese Anpassungsfähigkeit ist insbesondere dann vorteilhaft, wenn komplexe Designvorgaben oder anspruchsvolle Produktionsumgebungen vorliegen. Zum Beispiel kann die Kombination unterschiedlicher Materialien in Verbundformen zu Formen führen, die nicht nur robuster sind, sondern auch hohen Temperaturen standhalten können, wodurch sie für einen breiteren Spektrum an Fertigungsprozessen geeignet sind.

Kostengünstig, haltbar und effizient

Hybridformen bieten einen ausgewogenen Ansatz in Bezug auf Kosten und Leistung und stellen somit eine praktische Alternative zu traditionellen Stahlformen in bestimmten Anwendungen dar. Durch die Verwendung unterschiedlicher Materialien können diese Formen eine wirtschaftliche Lösung bieten, ohne Qualitätsverluste zu erleiden. Hybridformen sind darauf ausgelegt, die Effizienz zu optimieren, indem sie schnellere Produktionszyklen ermöglichen, während sie die Integrität der hergestellten Produkte aufrechterhalten. Diese Balance ist für Branchen entscheidend, in denen die Kostensteuerung genauso wichtig ist wie die Produktqualität, was den Herstellern ermöglicht, hohe Ausbringungsraten zu erreichen, ohne die normalerweise mit Stahlformen verbundenen hohen Kosten zu tragen.

Schlussfolgerung

Die Auswahl des richtigen Formwerkstoffes ist entscheidend für die Sicherstellung von Qualität und Betriebswirtschaftlichkeit in der Originalausrüstungsproduktion (OEM). Die Wahl des Materials beeinflusst nicht nur die Haltbarkeit und Stärke der Form, sondern auch die Gesamtkosten und den Durchlaufzeitraum. Zum Beispiel kann P-20 Werkzeugstahl für kleinere Produktionsmengen mit nicht abrasiven Kunststoffen geeignet sein, während S-7 Stahl aufgrund seiner hervorragenden Verschleißeigenschaften und Widerstandsfähigkeit ideal für Projekte mit hohen Produktionsmengen und engen Toleranzen ist.

Faktoren wie Produktionsvolumen, Materialkosten und Designkomplexität sollten immer sorgfältig abgewogen werden, um die besten Ergebnisse zu erzielen. In der Spritzgießerei kann das Übersehen der Wechselwirkung zwischen dem Formmaterial und dem geformten Material zu vermehrtem Abfall und Fehlern führen. Daher ist ein umfassendes Verständnis dieser Faktoren notwendig, um das passendste Material auszuwählen und so Effizienz und Kosteneffektivität im Fertigungsprozess sicherzustellen. Die Nutzung von Erkenntnissen erfahrener Formhersteller kann einen erheblichen Mehrwert bieten, da sie OEMs bei der Auswahl optimaler Lösungen auf Basis spezifischer Projektanforderungen unterstützen können.

FAQ

Welche Faktoren sollten bei der Auswahl von Formmaterialien berücksichtigt werden?

Beim Auswählen von Formmaterialien ist es entscheidend, Dauerhaftigkeit, Wärmebeständigkeit, Produktionsmenge, Kosten und Designkomplexität zu berücksichtigen. Das Verständnis dieser Aspekte kann dabei helfen, eine fundierte Entscheidung zu treffen, die Leistung und Kosten im Gleichgewicht hält.

Warum werden Stahlformen für die Massenproduktion bevorzugt?

Stahlformen werden für die Hochvolumenproduktion bevorzugt, da sie aufgrund ihrer außergewöhnlichen Haltbarkeit und ihrer Fähigkeit, über viele Zyklen hinweg präzise Abmessungen zu halten, bevorzugt werden. Obwohl sie einen höheren Anschaffungskosten haben könnten, macht ihre Langlebigkeit und Zuverlässigkeit sie auf Dauer kosteneffizient.

Welche Vorteile bieten Aluminiumformen?

Aluminiumformen bieten mehrere Vorteile, darunter leichte Handhabung, Kosteneffizienz und schnelle Anpassungsfähigkeit für Niedrig- bis Mittelserie-Produktionen. Sie sind ideal für Prozesse, die häufige Anpassungen und schnelle Prototypen erfordern.

Wie nutzen Silikonformen Prototyping-Prozesse?

Silikonformen sind für das Prototyping von Vorteil, da sie eine schnelle und kostengünstige Formherstellung ermöglichen, wodurch Hersteller neue Designs effizient testen und sich an sich ändernde Anforderungen anpassen können, ohne erhebliche finanzielle Investitionen zu tätigen.

Welche Vorteile bieten komplexe und hybride Formen?

Verbund- und Hybriddüsen kombinieren Materialien, um bestimmte Eigenschaften wie Zugfestigkeit und Wärmebeständigkeit zu verbessern. Sie bieten einen Kompromiss zwischen Kosten, Haltbarkeit und Effizienz. Sie sind besonders vorteilhaft für Branchen, die die Produktion optimieren möchten, ohne auf Qualität zu verzichten.