Evaluando el Conocimiento Técnico en Fabricantes de Moldeo OEM

Especialización en Materiales para Proyectos OEM de Tapones de Plástico

La especialización en materiales es crucial en proyectos OEM, especialmente para la producción de tapones finales de plástico, ya que tiene un gran impacto en la durabilidad y el rendimiento. Elegir los materiales adecuados puede marcar la diferencia entre un producto que resiste el estrés y uno que falla prematuramente. Para los tapones finales de plástico, el polietileno y el polipropileno suelen ser favoritos debido a sus propiedades versátiles: mejoran la durabilidad mediante su resistencia química, su naturaleza ligera y su robustez. El polipropileno se conoce por su flexibilidad y resistencia química, mientras que el polietileno presume una impresionante resistencia al impacto y cualidades de protección contra la humedad. Los estándares industriales como ASTM e ISO pueden ofrecer directrices que ayuden a alinear la elección del material con las expectativas de calidad, asegurando que los tapones finales cumplan con criterios de rendimiento rigurosos. Por lo tanto, la selección adecuada de materiales juega un papel vital para garantizar la longevidad y el rendimiento óptimo en diversas condiciones ambientales.

Maquinaria avanzada para operaciones de máquinas de moldeo de plástico

El éxito de las operaciones de moldeo de plástico, especialmente en la producción de componentes como tapones de plástico, depende significativamente de la maquinaria avanzada utilizada. Las máquinas de inyección se destacan por su capacidad para producir formas complejas con precisión. Los avances recientes enfatizan la automatización y las capacidades de alta precisión, que son instrumentales para minimizar el desperdicio y mejorar la eficiencia. La automatización, junto con controles computarizados, asegura una calidad de producto consistente y ciclos de producción más rápidos. Expertos de la industria han demostrado que invertir en tecnología de vanguardia conduce a un mayor rendimiento y calidad. Por ejemplo, estudios de la industria destacan cómo los sistemas digitalizados en estas máquinas resultan en operaciones más fluidas y salidas refinadas, impulsando la rentabilidad y la sostenibilidad en los procesos de fabricación. A medida que los fabricantes adoptan nuevas tecnologías, pueden esperar mejoras en el rendimiento que fortalecen tanto la calidad de la producción como los retornos económicos.

Evaluación de las capacidades de producción y escalabilidad

Soluciones de moldeo por inyección de plástico personalizadas

El moldeo por inyección de plástico personalizado es fundamental para crear soluciones a medida en numerosos sectores, permitiendo a las empresas cumplir con requisitos específicos de diseño y funcionalidad. Implica la manipulación precisa de materiales para adaptarse a especificaciones únicas, mejorando la funcionalidad y el atractivo del producto en su aplicación prevista. Por ejemplo, en la industria automotriz, el moldeo personalizado permite a los fabricantes diseñar piezas complejas que se ajustan perfectamente a las arquitecturas de vehículos modernos, mejorando el rendimiento y la experiencia del usuario. Al ofrecer soluciones a medida, las empresas pueden aumentar la satisfacción y la lealtad de los clientes, como se evidencia en diversos estudios de caso que destacan una mayor interacción gracias a un mejor ajuste y funcionalidad del producto.

Flexibilidad en la fabricación de alto volumen frente a bajo volumen

La decisión entre producciones de alto y bajo volumen es crucial y depende de varios factores, presentando tanto beneficios como desafíos. La fabricación de alto volumen permite una producción rentable durante los ciclos de alta demanda, mientras que las producciones de bajo volumen permiten agilidad y personalización. Los fabricantes deben equilibrar hábilmente las fluctuaciones de la demanda mediante la creación de estrategias flexibles que atiendan las diversas necesidades de los clientes. Según informes de la industria, existe una tendencia hacia enfoques de producción más personalizados que satisfagan requisitos específicos de los OEM. Esta adaptabilidad asegura que las estrategias de producción estén alineadas con las tendencias emergentes, reflejando un creciente interés entre los clientes OEM por soluciones de producción a medida.

Integración de la Automatización en Procesos de Moldeo

La automatización desempeña un papel crucial en el aumento de la eficiencia y la consistencia en los procesos de moldeo. Tecnologías de vanguardia como la robótica y la IA se están integrando cada vez más en la fabricación para optimizar las operaciones, reducir los errores humanos y mejorar la utilización de recursos. Estos avances no solo mejoran las capacidades de producción, sino que también garantizan precisión y reducen los desechos. Por ejemplo, la implementación de sistemas impulsados por IA puede predecir el desgaste de las máquinas y abordar el mantenimiento de manera proactiva, reduciendo significativamente el tiempo de inactividad y asegurando una ejecución de procesos fluida. Adoptar la automatización es esencial para mantenerse competitivo en el panorama moderno de la fabricación, ofreciendo mejoras sustanciales en productividad y eficiencia de costos.

Garantía de calidad y certificaciones

Cumplimiento de ISO 13485 para Moldeo de Dispositivos Médicos

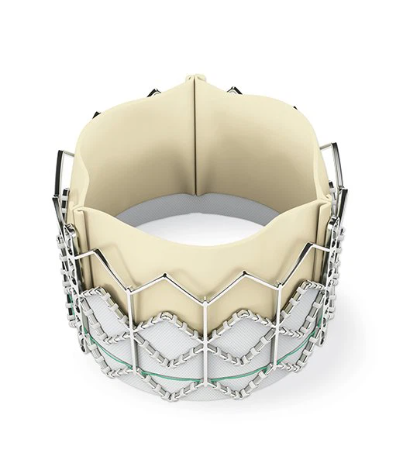

El cumplimiento de ISO 13485 desempeña un papel fundamental para los fabricantes involucrados en la producción de dispositivos médicos, asegurando que se mantengan estándares estrictos en todas las operaciones. Esta certificación subraya el compromiso de un fabricante con la mantenimiento de los niveles más altos de calidad y seguridad del producto, aspectos cruciales en aplicaciones médicas donde el bienestar del paciente está en juego. Con estas directrices, las empresas pueden implementar un sistema de gestión de calidad que abarca todos los aspectos, desde la evaluación de proveedores hasta los procesos de gestión de riesgos. Fabricantes líderes como MedAccred son ejemplos de entidades completamente cumplidoras. Los organismos de certificación y las auditorías regulares garantizan además que estos estándares se cumplan consistentemente, proporcionando capas adicionales de seguridad tanto a los fabricantes originales (OEM) como a los usuarios finales.

Pruebas en Proceso y Estrategias de Prevención de Defectos

Para mantener el control de calidad en el proceso de fabricación, los fabricantes OEM emplean varios métodos de prueba en proceso diseñados para identificar y abordar posibles defectos desde un principio. Estrategias como el control estadístico del proceso (CSP), la inspección óptica automatizada (AOI) y el monitoreo en tiempo real son enfoques comunes que permiten a los fabricantes detectar anomalías y corregirlas antes de que ocurra la producción masiva. Además, las estrategias de prevención de defectos son fundamentales para reducir los fallos de productos y minimizar el desperdicio, mejorando ultimateente la fiabilidad del producto. Según estudios recientes de la industria, se observa una reducción en las tasas de defectos, de hasta un 30%, cuando se aplica una prueba en proceso consistente. Estas medidas proactivas subrayan la importancia de adoptar protocolos de prueba sólidos para mantener la garantía de calidad.

Experiencia en la Industria y Enfoque en Dispositivos Médicos

Estudios de Caso en la Producción de Componentes Médicos de Clase III

Al producir componentes médicos de Clase III, los desafíos suelen ser complejos, requiriendo soluciones innovadoras y un cumplimiento regulatorio preciso. Al analizar diversos estudios de caso, los fabricantes han superado estos obstáculos mediante procesos adaptables e ingeniería meticulosa. Los requisitos regulatorios estrictos para componentes de Clase III, que a menudo incluyen dispositivos salvavidas, exigen una validación rigurosa y aseguramiento de calidad para garantizar la seguridad del paciente. Por ejemplo, los fabricantes han aprovechado técnicas avanzadas de modelado y pruebas rigurosas de prototipos para cumplir con los estándares exigentes de la FDA. Estos estudios de caso no solo ilustran los desafíos involucrados, sino que también destacan innovaciones exitosas en términos de selección de materiales, eficiencia en la producción y fiabilidad del producto, lo que resulta en dispositivos médicos más seguros y efectivos. Al examinar estos ejemplos, queda claro que superar los desafíos regulatorios y técnicos es clave para una producción exitosa de dispositivos médicos de Clase III.

Adaptación a los cambios regulatorios en la fabricación de productos sanitarios

El panorama de la fabricación de productos sanitarios está en constante evolución, impulsado por cambios regulatorios que afectan a la industria de moldeo OEM. Actualizaciones recientes han enfatizado medidas de cumplimiento más estrictas para mejorar la seguridad del paciente y la eficacia del producto. Los fabricantes deben ser flexibles y adaptables en sus protocolos para mantenerse en cumplimiento y competitivos. Por ejemplo, integrar la automatización y sistemas de monitoreo en tiempo real ha permitido a los fabricantes responder rápidamente a nuevos requisitos sin interrupciones significativas. Según expertos de la industria, estas adaptaciones tecnológicas no solo garantizan el cumplimiento, sino que también optimizan los procesos de producción, mejorando así la eficiencia operativa general. Aceptar estos cambios no se trata solo de cumplimiento; abre el camino para que los fabricantes estén a la vanguardia de la innovación y la calidad en la fabricación de productos sanitarios. Con las estrategias adecuadas, las empresas pueden navegar eficazmente las complejidades derivadas de las actualizaciones regulatorias, asegurando tanto el cumplimiento como la liderazgo en el mercado.

Comunicación y Transparencia en la Cadena de Suministro

Sistemas de Seguimiento de Proyectos en Tiempo Real

La implementación de sistemas de seguimiento de proyectos en tiempo real en el proceso de moldeo OEM ofrece numerosas ventajas. En primer lugar, estos sistemas mejoran la transparencia al proporcionar información actualizada sobre el progreso y el estado de los proyectos. Esta transparencia fomenta la confianza y la satisfacción entre los clientes, construyendo así asociaciones más fuertes y relaciones a largo plazo. Además, los sistemas de seguimiento de proyectos permiten a las empresas identificar posibles cuellos de botella y abordarlos de inmediato, asegurando que se cumplan consistentemente los plazos y los estándares de calidad. El software ampliamente utilizado en la industria del moldeo incluye plataformas como Asana, Trello y Microsoft Project, que facilitan una gestión eficiente de proyectos al ofrecer funciones adaptadas a las necesidades de los fabricantes.

Soporte Multilingüe para Asociaciones Globales

En el mercado global de hoy, el soporte multilingüe es vital para relaciones comerciales exitosas y una comunicación efectiva. Las barreras idiomáticas pueden impactar significativamente los tiempos de los proyectos y su calidad, lo que hace que el soporte multilingüe sea una capacidad crucial para cualquier organización. La comunicación efectiva asegura que todos los interesados estén en la misma página, reduciendo malentendidos y mejorando la colaboración. Por ejemplo, organizaciones multinacionales que han utilizado con éxito la comunicación multilingüe a menudo ven resultados de proyectos mejorados y asociaciones globales más fuertes. Estudios de casos destacan cómo las empresas que invirtieron en talento multilingüe o servicios de traducción han superado a aquellas que no lo hicieron, subrayando la importancia de esta capacidad para lograr el éxito internacional.

Preguntas frecuentes

¿Cuáles son los materiales clave utilizados en la producción de tapones finales de plástico?

El polietileno y el polipropileno son materiales clave utilizados en la producción de tapones plásticos debido a su resistencia química robusta, su naturaleza ligera y su resistencia al impacto.

¿Cómo impacta la automatización en el proceso de moldeo?

La automatización mejora los procesos de moldeo al aumentar la eficiencia, la consistencia y la precisión, reduciendo así los errores humanos y el desperdicio de recursos.

¿Por qué es importante el cumplimiento de ISO 13485 para el moldeo de dispositivos médicos?

El cumplimiento de ISO 13485 garantiza altos estándares de calidad y seguridad en la producción de dispositivos médicos, lo que es crucial para mantener el bienestar del paciente.

¿Cuál es la importancia del soporte multilingüe en las asociaciones globales?

El soporte multilingüe es importante para superar las barreras idiomáticas, mejorar la comunicación y fomentar una colaboración efectiva en las asociaciones globales.

Cuadro de contenido

-

Evaluando el Conocimiento Técnico en Fabricantes de Moldeo OEM

- Especialización en Materiales para Proyectos OEM de Tapones de Plástico

- Maquinaria avanzada para operaciones de máquinas de moldeo de plástico

- Evaluación de las capacidades de producción y escalabilidad

- Soluciones de moldeo por inyección de plástico personalizadas

- Flexibilidad en la fabricación de alto volumen frente a bajo volumen

- Integración de la Automatización en Procesos de Moldeo

- Garantía de calidad y certificaciones

- Cumplimiento de ISO 13485 para Moldeo de Dispositivos Médicos

- Pruebas en Proceso y Estrategias de Prevención de Defectos

- Experiencia en la Industria y Enfoque en Dispositivos Médicos

- Estudios de Caso en la Producción de Componentes Médicos de Clase III

- Adaptación a los cambios regulatorios en la fabricación de productos sanitarios

- Comunicación y Transparencia en la Cadena de Suministro

- Sistemas de Seguimiento de Proyectos en Tiempo Real

- Soporte Multilingüe para Asociaciones Globales

- Preguntas frecuentes