Visión general de la inyección de plástico médico

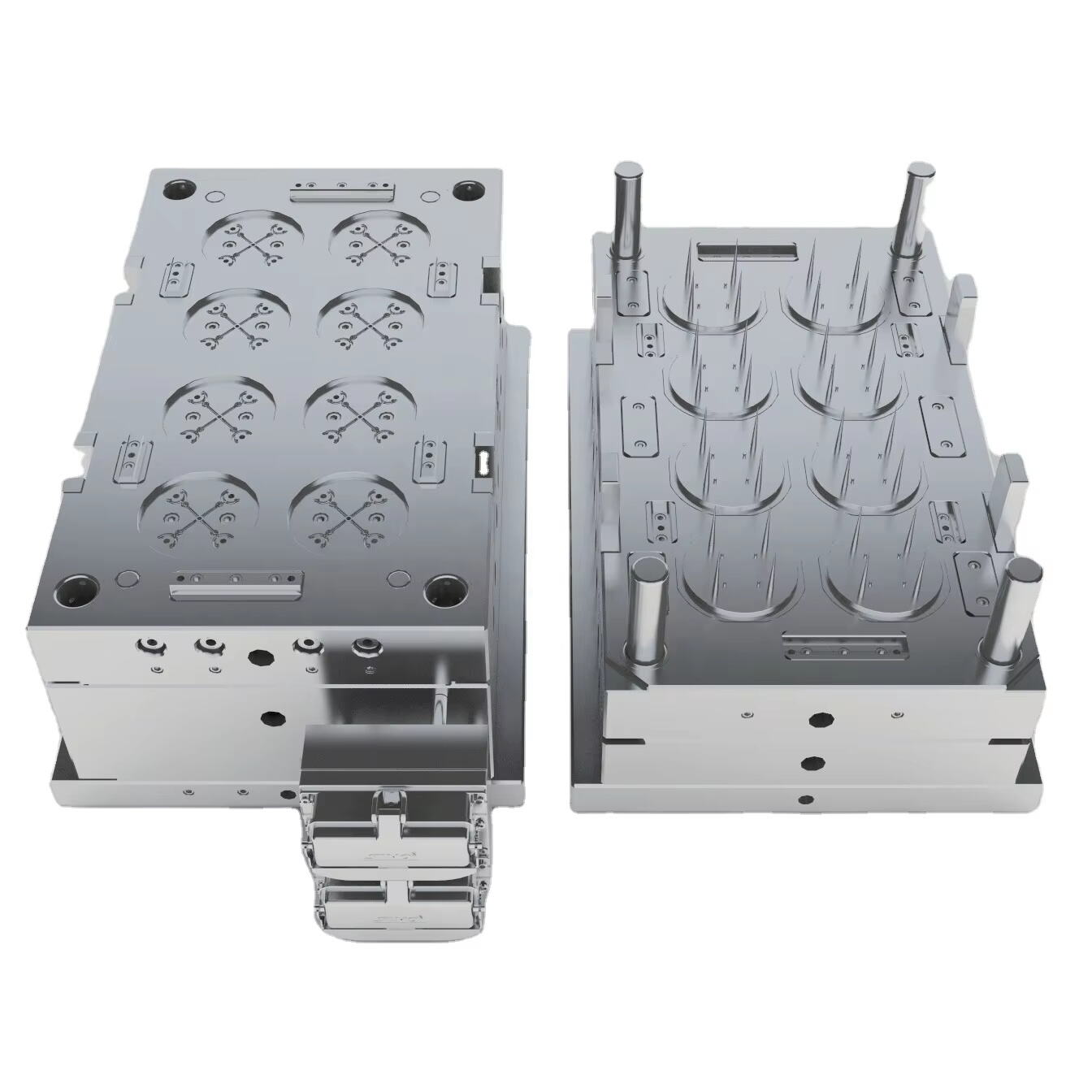

La inyección de plástico médico es un proceso de fabricación vital en el sector de la salud, que consiste en inyectar plástico fundido en moldes predefinidos para producir dispositivos y componentes médicos. Este proceso altamente automatizado y eficiente es fundamental para cumplir con los estrictos estándares de la industria de la salud, asegurando una producción en gran volumen con una calidad constante. Como se señala en las dinámicas del mercado global, la precisión y adaptabilidad de la inyección de molde hacen que sea imprescindible para crear piezas complejas esenciales para aplicaciones médicas.

La importancia de la inyección de plástico médico radica en su capacidad para producir componentes de manera costosa mientras mantiene la consistencia en volúmenes de producción grandes. Este proceso permite la creación rápida de piezas médicas confiables, lo cual es crucial dada la creciente demanda de dispositivos médicos duraderos y estériles. Desde instrumentos quirúrgicos hasta dispositivos de diagnóstico, la aplicación de esta tecnología asegura el cumplimiento con los requisitos de seguridad y rendimiento que son obligatorios en el campo médico.

Los recientes avances tecnológicos han mejorado enormemente la precisión y calidad de Productos fabricado mediante el moldeo por inyección de plástico médico. Innovaciones como la integración de robótica y sistemas automatizados han llevado a la producción de componentes altamente complejos con una precisión dimensional superior. Este progreso no solo abre caminos para mayor innovación en dispositivos médicos, sino que también se alinea con las tendencias de la industria hacia la sostenibilidad mediante el uso de materiales reciclables y de base biológica, como se observa en la expansión del mercado del moldeo por inyección de plástico.

Dispositivos Médicos Desechables

Jeringas, Componentes IV y Catéteres

La inyección de plástico se ha vuelto un proceso indispensable en la producción de dispositivos médicos desechables como jeringas, componentes de suero y catéteres. Estos artículos son cruciales en entornos médicos, mejorando la atención al paciente con su precisión y fiabilidad. La capacidad de producir en masa estos elementos a través de la inyección de plástico médico de manera eficiente reduce sus costos, haciéndolos ampliamente accesibles y asequibles. Además, este proceso de fabricación permite la creación de diseños altamente intrincados que mejoran la funcionalidad y la seguridad del paciente. Por ejemplo, características como agarres ergonómicos y ajustes seguros pueden integrarse sin problemas durante la producción. Esta innovación asegura que la producción en gran volumen no comprometa la calidad ni la seguridad de estos dispositivos médicos críticos.

Garantiza la higiene y previene la contaminación

Una ventaja significativa de usar la inyección de plástico para dispositivos médicos desechables es el estricto control de higiene que ofrece. La producción implica procesos cuidadosamente monitoreados diseñados para minimizar los riesgos de contaminación, asegurando que estos dispositivos permanezcan estériles y seguros para su uso en pacientes. Entidades regulatorias como la FDA imponen rigurosos estándares de prueba para validar la seguridad y limpieza de estos productos, subrayando el compromiso con el mantenimiento de altos estándares de seguridad médica. Esto no solo refuerza la confianza del paciente en los dispositivos, sino que también satisface requisitos regulatorios estrictos, esenciales para la conformidad en la industria de la salud.

Visión general de la inyección de plástico médico

La inyección de plástico médico representa un avance tecnológico pivotal en los procesos de fabricación. Al inyectar plástico fundido en moldes, este método crea con precisión dispositivos y componentes médicos requeridos en el sector de la salud. Es elogiado por su capacidad para producir piezas de alta volumetría de manera consistente, cumpliendo con los estrictos estándares del sector médico de forma coste-efectiva. A medida que la tecnología avanza, la precisión y calidad de las piezas moldeadas por inyección han mejorado drásticamente, abriendo camino a soluciones médicas innovadoras. Esta adaptabilidad asegura que la inyección de plástico médico siga siendo un pilar fundamental en la producción de dispositivos médicos confiables y efectivos, aumentando la capacidad de la industria para innovar y satisfacer las demandas cambiantes de la atención médica.

Instrumentos y Equipos Quirúrgicos

Mangos, Carcasas y Herramientas de Precisión

Las técnicas de moldeo por inyección desempeñan un papel crucial en la producción de instrumentos quirúrgicos, como mangos, carcasa y herramientas de precisión. Este proceso permite la creación de componentes complejos que son ergonómicos, asegurando la máxima seguridad y eficiencia durante los procedimientos quirúrgicos. La precisión inherente al moldeo por inyección da como resultado herramientas de alta calidad esenciales para tareas quirúrgicas precisas, mejorando así la eficiencia operativa. Además, estas herramientas se fabrican utilizando materiales seleccionados por su durabilidad, lo que les permite resistir la esterilización frecuente sin comprometer su funcionalidad o integridad, una necesidad para mantener los más altos estándares de atención quirúrgica.

Ligero y Duradero para Uso Repetido

Los instrumentos quirúrgicos de plástico moldeado son valorados por su naturaleza ligera, lo cual reduce significativamente la fatiga del cirujano durante procedimientos largos y complejos. La durabilidad inherente de los productos moldeados por inyección asegura que estos instrumentos puedan resistir un uso repetido sin perder su funcionalidad, ofreciendo así una excelente fiabilidad a largo plazo. Las innovaciones en la tecnología de moldeo por inyección ahora permiten la integración de diversos materiales, lo que mejora aún más el rendimiento y la vida útil de los instrumentos quirúrgicos. Esta adaptabilidad es particularmente beneficiosa en las prácticas quirúrgicas modernas, donde la demanda de herramientas multifuncionales y confiables sigue aumentando.

Componentes Implantables

Materiales Biocompatibles para Implantes

el uso de Materiales biocompatibles la inyección de plástico médico ha revolucionado la producción de componentes implantables. Entre los materiales populares están el poliéter éter cetona (PEEK) y varios termoplásticos, conocidos por su falta de reactividad con los tejidos y fluidos humanos. Estos materiales aseguran que los implantes no provoquen reacciones adversas, proporcionando biocompatibilidad, que es vital para una integración exitosa con el cuerpo. Estudios han destacado la mejora significativa en los resultados de los pacientes asociados con plásticos biocompatibles, que facilitan una mejor integración y reducen el riesgo de complicaciones. Este avance, respaldado por investigaciones rigurosas, subraya la importancia de la biocompatibilidad en los implantes médicos.

Utilizado en aplicaciones ortopédicas y dentales

Los componentes moldeados por inyección han encontrado aplicaciones extensas en los campos ortopédico y dental debido a su personalización y durabilidad. En procedimientos ortopédicos, estos componentes son fundamentales para crear tornillos, placas y prótesis de alta precisión que se ajustan a la anatomía del paciente individual, ofreciendo soluciones a medida que son tanto efectivas como económicamente eficientes. De manera similar, en aplicaciones dentales, la capacidad de recrear formas y diseños intrincados hace que estos moldes sean invaluables. Los datos estadísticos indican una tendencia al alza en la adopción de plásticos moldeados para estas aplicaciones, impulsada principalmente por su mejor rendimiento y viabilidad económica.

Equipo de Diagnóstico y Laboratorio

Tubos de Ensayo, Platos de Petri y Carcasas

La inyección de plástico es fundamental para la producción en masa de consumibles de laboratorio esenciales, como tubos de ensayo y placas de Petri, que constituyen el pilar de los experimentos científicos. La precisión que ofrece la inyección de moldeo asegura que el equipo de laboratorio proporcione resultados confiables y reproducibles de manera consistente. Esto es esencial en diagnósticos donde la exactitud es primordial. Además, los avances en la tecnología de moldeo han llevado a una mayor eficiencia y personalización del diseño, beneficiando significativamente al sector de equipos de laboratorio. La continua innovación en técnicas de moldeo sigue refinando el proceso de producción, abriendo camino para equipos de diagnóstico de vanguardia.

Esencial para pruebas médicas precisas

Los componentes moldeados por inyección son cruciales para minimizar errores en las pruebas de laboratorio, mejorando así la precisión en general. La naturaleza consistente de la fabricación a través de este proceso está directamente vinculada a la confiabilidad de los resultados diagnósticos. En el campo médico, los estándares regulatorios son estrictos, exigiendo que el equipo cumpla con altos estándares de calidad y rendimiento. Esto asegura la seguridad del paciente y la eficacia de las opciones de tratamiento. Al mantener estos altos estándares, el moldeo por inyección apoya el papel crucial que desempeña el equipo de laboratorio preciso en la diagnóstica médica, ofreciendo tanto confiabilidad como seguridad.

La investigación indica que estos avances no solo mejoran la eficiencia en la fabricación, sino que también se alinean con el cambio de la industria hacia la sostenibilidad, que es una preocupación moderna clave. Así, el uso de plásticos moldeados por inyección en el equipo de laboratorio representa una convergencia entre la ingeniería de precisión y la conciencia ambiental.

Conclusión

El moldeo por inyección de plástico médico es fundamental para mejorar la eficiencia, la seguridad y la precisión en diversas aplicaciones médicas. Este versátil proceso permite la creación de diseños intrincados, necesarios para producir dispositivos desechables, instrumentos quirúrgicos y equipos de diagnóstico que cumplen con estrictos estándares de calidad. Como resultado, el moldeo por inyección se ha vuelto esencial en la atención médica moderna, facilitando la producción de componentes médicos esenciales con alta precisión y costo-efectividad.

La versatilidad de la inyección de plástico médico ha llevado a su uso extendido en aplicaciones de atención médica. Permite la producción en masa de herramientas médicas confiables y precisas, apoyando así los avances en el tratamiento y el diagnóstico. Desde componentes quirúrgicos hasta suministros médicos cotidianos, la capacidad de personalizar diseños y producir rápidamente grandes volúmenes de productos subraya la importancia de la inyección de plástico en la industria de la salud actual. A medida que la demanda de soluciones médicas innovadoras y eficientes crece, el papel de la inyección de plástico médico en la configuración del futuro de la atención médica no puede ser subestimado.

Preguntas frecuentes

¿Qué es la inyección de plástico médico?

La inyección de plástico médico es un proceso en el que el plástico fundido se inyecta en moldes para crear dispositivos y componentes médicos, asegurando una producción en gran volumen con calidad consistente.

¿Por qué es importante la inyección de plástico médico para la atención médica?

Este proceso es crucial para producir componentes médicos de bajo costo con una calidad consistente, satisfaciendo la creciente demanda de dispositivos médicos duraderos y estériles.

¿Cómo ha mejorado la tecnología el moldeo por inyección de plástico médico?

Los avances tecnológicos han mejorado la precisión y calidad de los componentes, permitiendo la producción de piezas complejas con mayor exactitud y promoviendo el uso de materiales sostenibles.

¿Cuáles son las ventajas del moldeo por inyección de plástico para dispositivos médicos desechables?

Este proceso garantiza un estricto control de higiene, minimizando los riesgos de contaminación y asegurando que los dispositivos permanezcan estériles y seguros para su uso.

¿Qué materiales se utilizan para componentes implantables en el moldeo por inyección de plástico médico?

Se utilizan materiales biocompatibles como el poliéter éter cetona (PEEK) para asegurar que los implantes no provoquen reacciones adversas, garantizando una integración exitosa con el cuerpo.